Проблема

Дело в том, что большинство действующих трубопроводов были спроектированы с разработанными в советское время видами теплоизоляционных материалов – техническими или прошивными матами. При вводе в эксплуатацию в период с 1975 - 2010 г. такие объекты, при соблюдении предусмотренных компенсирующих мероприятий монтажа, отвечали действовавшим на тот момент требованиям энергоэффективности, а используемые теплоизоляционные маты являлись практически безальтернативным и единственным доступным техническим решением. По настоящее время капитальные ремонты данных трубопроводов по инерции сопровождаются использованием технических или прошивных матов, однако не все монтажные организации применяют предусмотренные для данных видов изоляции компенсирующие подвесы, опорные кольца и скобы.

Более того, в ходе монтажных работ не в полной мере учитываются коэффициенты уплотнения и сжимаемость применяемых теплоизоляционных матов, плотность закупаемых изделий составляет менее 100 кг/м3. Также при закупках теплоизоляционного материала не всегда дается техническая оценка химического состава сырья минеральной ваты, повсеместно приобретаются изделия, изготовленные на основе металлургических шлаков, химический состав которых способствует процессам коррозии стальных труб. Устаревшие виды изоляции в совокупности с некачественными монтажными работами дают в результате следующие прогрессирующие со временем дефекты:

- неоднородная плотность и толщина теплоизоляционного слоя;

- провисание матов из-за отсутствия специальных подвесов;

- деформация металлического покрытия из-за отсутствия опорных колец или скоб;

- деформация металлического покрытия из-за недостаточной плотности матов;

- коррозия на поверхности труб из-за применения шлаковой минеральной ваты;

- уменьшение толщины изоляции и накопление влаги на покрытии в местах стяжки матов;

- безвозвратная утрата теплофизических показателей материала в результате промокания;

- общее несоответствие показателей тепловой изоляции нормируемым показателям эффективности.

Все вышеперечисленные дефекты ежедневно приводят к росту тепловых потерь с каждого погонного метра изолированных трубопроводов, а срок службы самой теплоизоляции ввиду несоблюдения монтажных правил сокращается до 2-3 лет, после чего требуются повторная закупка материала и проведение изоляционных работ.

Решение

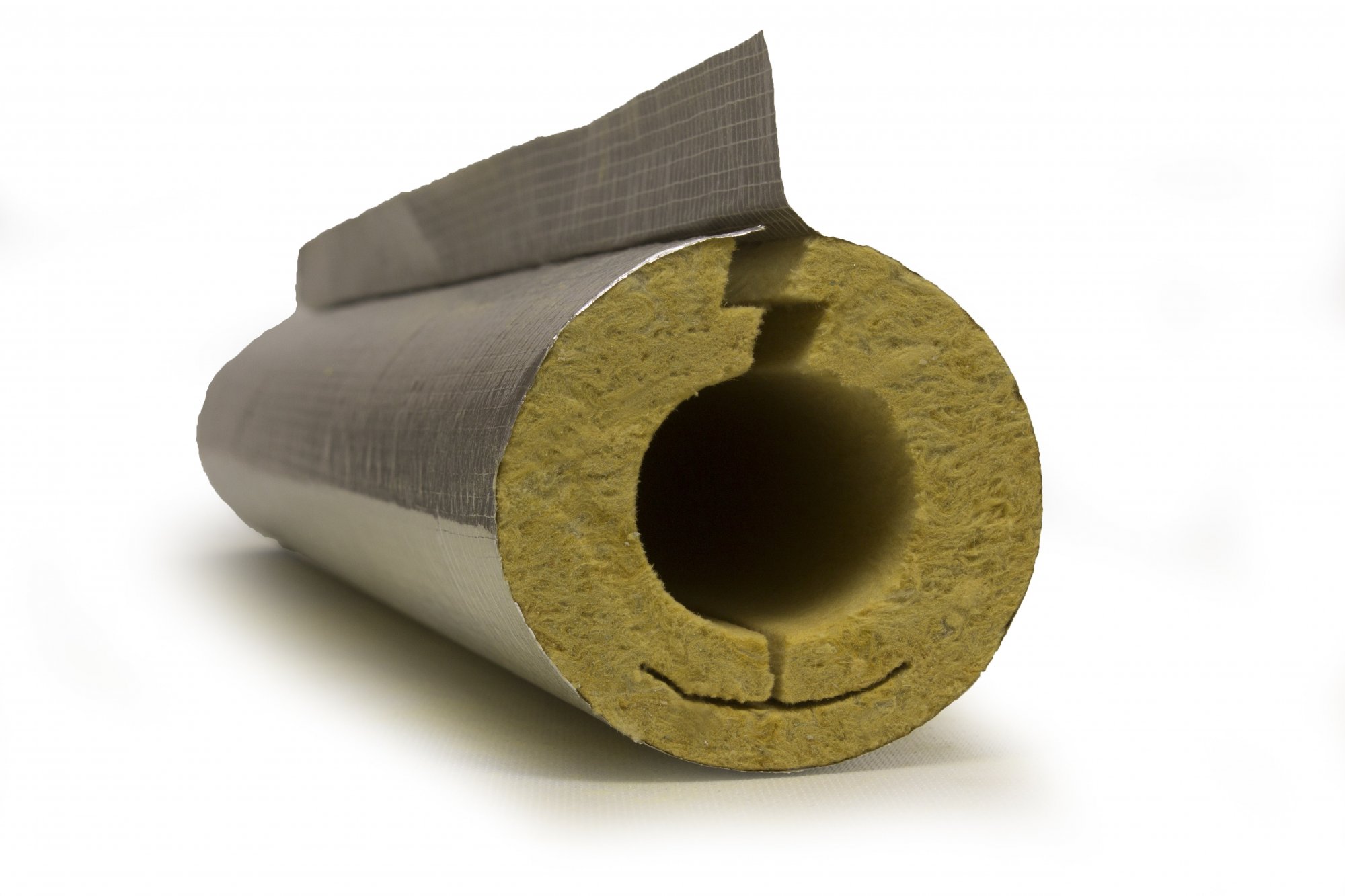

С точки зрения энергосбережения, давать экономическую оценку эффективности применяемой теплоизоляции через теплоизоляционный слой трубопроводов стоит путем перевода получаемых теплопотерь (Вт/м) в рубли, а также посредством перерасчета полученных значений на календарный месяц, квартал или год. При технико-экономической диагностике состояния изоляции важно проводить тепловизионные обследования и учитывать ежесезонный износ некачественной изоляции. Зачастую в эксплуатирующих организациях такой анализ не проводится, однако только определив реальные экономические потери из-за некачественной изоляции руководители и главные энергетики предприятий убеждаются в целесообразности более основательного подхода к выбору типа теплоизоляции.Стремительное развитие технологий производства и обработки материалов привело к появлению более современных и эффективных решений для изоляции труб – теплоизоляционных цилиндров. Данные изделия изготавливаются под заданный диаметр заказчика и представляют собой готовую сборную конструкцию с защитным покрытием и замковыми соединениями. Помимо лучших показателей теплопроводности, главными преимуществами цилиндров перед стандартными матами будут ориентированность изделий под трубопроводы, скорость и простота монтажа. Изделия выпускаются с большей плотностью, в результате чего исключаются «провисания» и иные деформации теплоизоляционного покрытия трубопровода, свойственные прошивным и техническим матам. В конечном результате заказчики теплоизоляционных цилиндров и защитных кожухов торговой марки UNICOVER® получают:

+ однородную толщину и плотность изоляционного слоя;

+ равномерное прилегание изоляции к поверхностям труб;

+ отсутствие провисания или усадки изоляции;

+ снижение рисков, связанных с человеческим фактором при монтаже;

+ отсутствие монтажных обрезков оплаченного материала;

+ отсутствие деформации металлического покрытия в следствие усадки изоляции;

+ надежность и эффективность теплоизоляционной конструкции;

+ безопасный для стали гидрофобизированный базальтовый материал;

+ снижение частоты работ, связанных с капитальным и текущим ремонтами теплоизоляции.

Все вышеперечисленные достоинства в полной мере экономически оправдывают переход с технических и прошивных матов на более современный вид изоляции – теплоизоляционные цилиндры торговой марки UNICOVER® , выпускаемых нашей компанией по ТУ 23.99.19-005-41557602-2020.