Традиционно для технической изоляции используются гибкие минераловатные маты, которыми легко утеплять криволинейные поверхности. Более усовершенствованной версией стали маты с прошивкой проволокой из гальванизированной или нержавеющей стали, стеклоровинга и обкладкой стальной сеткой, фольгой, стеклохолстом и т.п. А не так давно для утепления поверхностей с большим диаметром стали применяться ламельные маты, совмещающие в себе преимущества жестких плитных материалов и гибких матов и имеющие к тому же низкую себестоимость изготовления.

Также в последние годы широкое распространение получили жесткие минераловатные цилиндры и сегменты, которые изготавливаются под заданный диаметр изолируемой поверхности. Наиболее удобным и технологичным является применение цилиндров на трубопроводах и дымоходах небольшого (от 18 мм) и среднего (до 273 мм) диаметра. При резке изделий под углом легко получаются элементы для отводов, тройников и т.п. К дополнительным преимуществам минераловатных цилиндров и сегментов относятся:

-

простота и скорость монтажа (цилиндры и сегменты легко защелкиваются на трубопроводах и закрепляются хомутами или скотчем);

-

прочность и устойчивость к деформации со временем (минимальная усадка изоляции, в том числе под воздействием допустимых нагрузок);

-

ремонтопригодность изоляции (удобство и простота проведения ремонта, возможность неоднократно снять и установить изделия);

-

виброустойчивость;

-

эстетичность.

Известно два основных способа изготовления минераловатных цилиндров: навивание и нарезка.

Нарезные цилиндры производятся методом вырезания из плит каменной ваты повышенной толщины (до 250 мм) на станках с числовым программным управлением при помощи специальной металлической струны. Плотность исходных плит составляет от 60 до 150 кг/м3. Достоинствами такой технологии являются: доступное и недорогое оборудование, возможность производства цилиндров как на трубопровод маленького диаметра, так и отдельных полуцилиндров или сегментов для трубопроводов большого диаметра. Этим способом можно изготовить изделия сложной конфигурации, в том числе с замковыми соединениями, различные фасонные элементы (отводы, тройники, переходы, заглушки и т.п.), причем минимальная партия может быть хоть от одной штуки. Минусом способа можно назвать получение большого количества обрезков минераловатных плит, которые необходимо как-то утилизировать. Нарезная технология позволяет на меньшей плотности ваты достигать, как правило, более высоких прочностных характеристик по сравнению с навивными экземплярами.

Навивные цилиндры изготавливаются путем навивки слоев «сырой» минеральной ваты, содержащей связующее, на специальную оправку (стержень). Далее следует термообработка изделия с целью полимеризации связующего и набора прочности, снятие цилиндра со стержня и выполнение продольного монтажного разреза. В результате получается цилиндр с навитыми вокруг оси волокнами, что в теории должно обеспечить равномерную теплопроводность по всей окружности. Хотя на практике чаще всего получается разнотолщинность и разноплотность стенок из-за неравномерности подачи волокон на навивку, что в свою очередь приводит к неравномерности теплопроводности по окружности. Технологию навивки отличает высокая стоимость оборудования и применимость ее практически только в пределах минераловатных заводов, хотя при этом способе значительно меньше отходов по сравнению с нарезным вариантом. Также ограничена возможность изготовления сегментов и цилиндров для труб большого диаметра (у большинства производителей внутренний диаметр не превышает 273 мм). Средняя плотность навивных изделий обычно составляет от 100 до 160 кг/м3, что несколько выше, чем у вырезных видов.

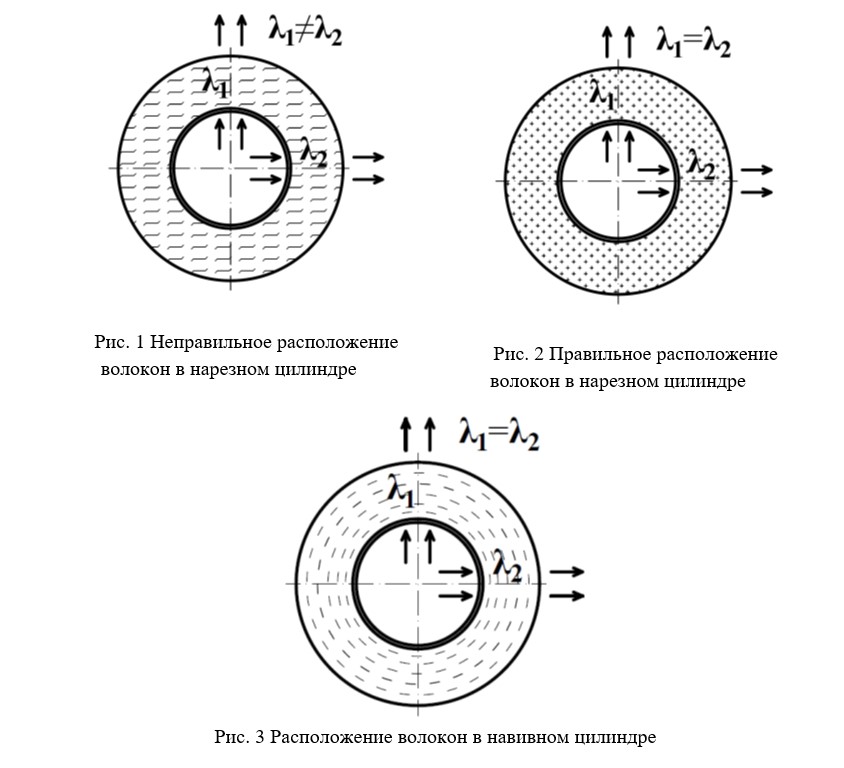

Среди продавцов и потребителей минераловатных цилиндров распространено мнение, что навивной вариант обладает особыми теплотехническими характеристиками, а именно более низкой теплопроводностью за счет ее равномерности по окружности по сравнению с вырезным видом. Утверждается, что в вырезных цилиндрах волокна расположены параллельно поверхностям исходной для нарезки плиты (рис. 1), а значит в готовом изделии тепловой поток больше вдоль волокон и меньше в направлении, перпендикулярном волокнам. В варианте, изображенном на рис.1, действительно, средняя теплопроводность была бы выше, чем у навивных экземпляров, в которых все волокна размещены вокруг оси (рис. 3).

Объективно стоит отметить, что современные плиты из каменной ваты имеют преимущественное расположение волокон – параллельно лицевой поверхности и перпендикулярно ходу технологической линии. Связано это с особенностями укладки каменной ваты в ковер маятниковым раскладчиком на технологической линии. Теплопередача же вдоль волокон предсказуемо будет выше, так как идет по твердому телу, чем в направлении перпендикулярном им, потому что прерывается множеством воздушных прослоек. Такая анизотропия теплопроводности характерна для подавляющего большинства минераловатных плит, формуемых по сухой технологии.

Приведенная на рис. 1 структура волокон возможна при неправильной ориентации исходной плиты при нарезке цилиндров. В этом случае получается не только неравномерная теплопроводность, но и низкие прочностные характеристики готовых изделий. В частности, цилиндры будут иметь низкую прочность на изгиб по оси, а проще говоря, будут изгибаться и ломаться, если взять цилиндр за один из концов.

Более правильной является ориентация исходных плит при резке плиты, при которой преимущественное расположение волокон параллельно оси будущего цилиндра (рис. 2). Тогда теплопроводность по окружности будет практически одинаковой и близкой к навивным изделиям (рис. 3), а прочность на осевой прогиб станет значительно выше.

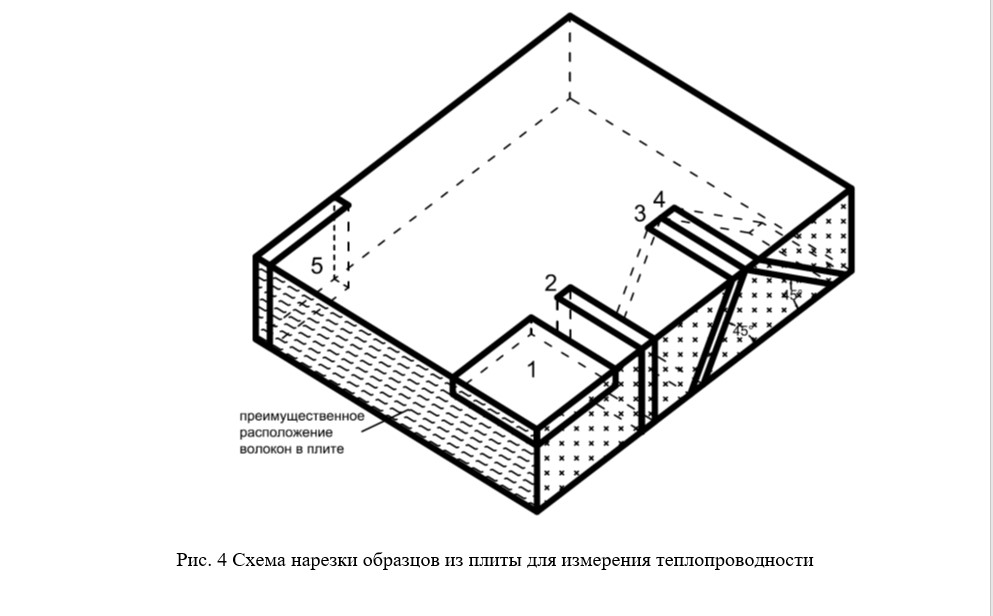

Чтобы убедиться в равномерности величины теплопроводности по окружности нарезных цилиндров, из минераловатной плиты номинальная плотностью 100 кг/м3 и толщиной 250 мм с под разным углом были вырезаны и пронумерованы образцы толщиной 50 мм (рис. 4), на которых проведены измерения теплопроводности (рис. 5). Измерения проводились на приборе NETZSCH HFM 436 в диапазоне средних температур образцов от 10 до 80°С.

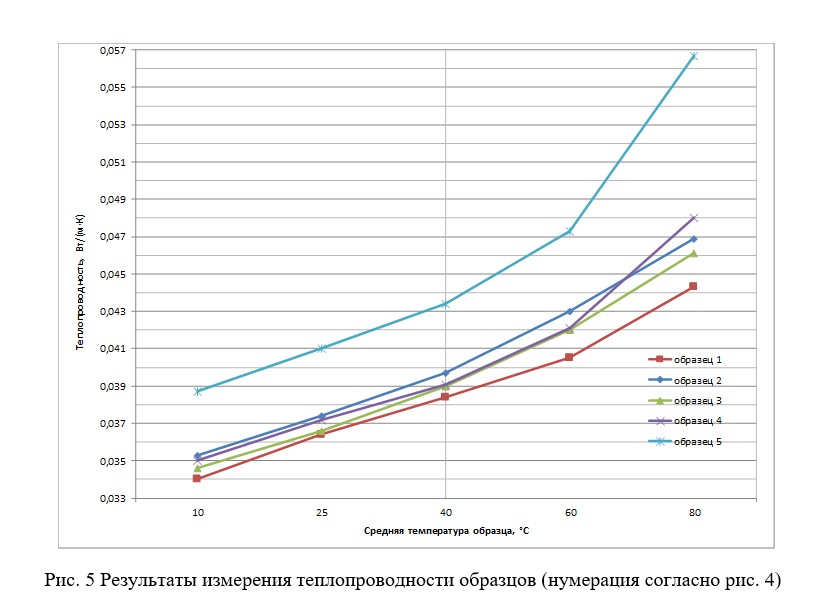

Из приведенных данных видно, что в направлениях, перпендикулярных преимущественному направлению волокон (перпендикулярно осям нарезаемых цилиндров, образцы 1-4), теплопроводность практически одинакова. В направлении же, параллельном волокнам (вдоль осей нарезаемых цилиндров, образец 5), теплопроводность предсказуемо выше. Однако, в теплоизоляционном слое параллельно оси трубопровода или дымохода теплового потока не возникает, а значит величина теплопроводности тут не играет никакой роли. Направление теплового потока в правильно вырезанных цилиндрах должно быть перпендикулярно преимущественному расположению волокон в исходных плитах, тогда и теплопроводность таких цилиндров будет наименьшей.

Средние значения теплопроводности в измеренном диапазоне средних температур вполне соответствуют нормируемым теплопроводностям навивных экземпляров. Для примера, теплопроводность навивных цилиндров с плотностью 100 кг/м3 по данным официальных сайтов производителей составляет не более 0,034-0,036 Вт/(м∙К) при 10°С, 0,040-0,042 Вт/(м∙К) при 50°С.

В работе проведен анализ структур цилиндров, вырезаемых из исходной плиты в разных направлениях, а также измерены теплопроводности образцов, выпиленных из плиты под разным углом. Результаты показывают, что теплопроводность правильно вырезанных цилиндров будет незначительно отличаться по окружности, а ее средняя величина сопоставима с нормируемыми значениями для навивных цилиндров различных производителей. Следовательно, расчетная толщина стенок вырезных цилиндров при применении на трубопроводах и оборудовании будет аналогична толщине стенок навивных изделий.